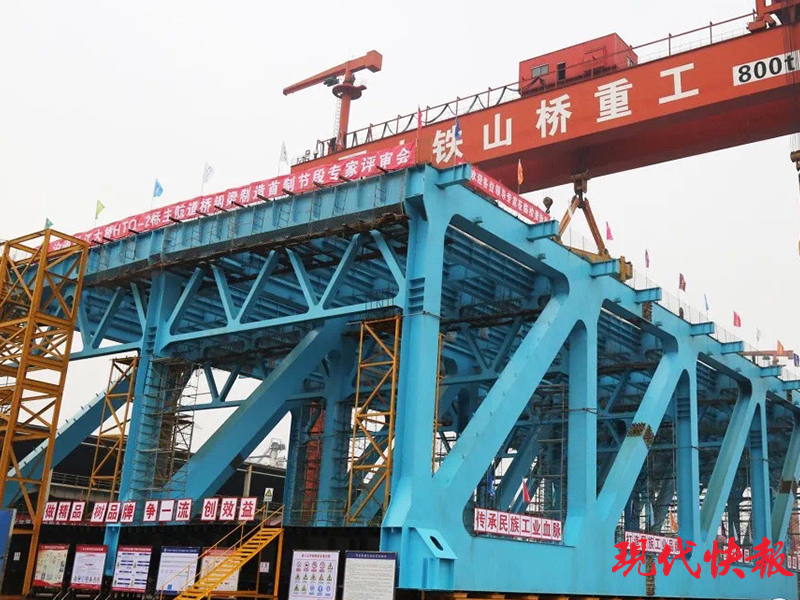

现代快报7月6日南通电(通讯员 吴志巧 记者 花宇)7月1日,沪苏通长江公铁大桥正式通车运营。沪苏通长江公铁大桥创下多个世界纪录:世界最大跨度的公铁两用斜拉桥、世界首座跨度超千米的公铁两用桥、世界最大公铁两用桥沉井、世界最高最大公铁两用桥主塔……在这一备受瞩目的世界级工程背后,不光有千万个挥汗如雨的建设者日夜付出,还有着很多为其提供强有力科技支撑的团队潜心科研,这其中就有“如皋制造”的身影。总重65542吨、采用新型材料Q500桥用钢生产的箱桁结构式主桥钢梁,就出自于如皋长江镇的江苏中铁山桥重工有限公司。现代快报记者了解到,该公司研发出了当前最高级别的Q500桥梁钢新型材料的焊接工艺,并通过发明创造,获得了13项技术专利,为这座“世界之最”大桥保驾护航。

首创应用Q500桥梁钢,如皋制造“亮相”沪苏通长江公铁大桥

“这一沓资料都是我们6年来的工程记录,也都是我们的心血结晶。” 中铁山桥重工技术部负责人陈方能介绍道,他亲眼见证着沪苏通长江公铁大桥的诞生,是亲历者、见证者、参与者。“这座大桥拥有太多的世界纪录,参与建设对我们企业而言,也是一次机会与挑战,检验着我们的专业性和创造力。很荣幸,我们合格了。”

沪苏通长江公铁大桥的工程建设主要包括主航道桥、专用航道桥和26孔112米简支钢桁梁桥以及两岸陆路引桥等。中铁山桥重工承建了主航道桥一半的工程量。大到节段的吊装转运,小到螺栓孔的精度,每一道工序对于中铁山桥重工而言都是严峻挑战。

“大桥主跨1092米,是世界上第一座超千米级的公铁两用斜拉桥。大桥单体跨径大,钢桁梁斜拉桥的主桁杆件轴力超大,钢材屈服强度必须达到500兆帕级,传统的、现有的材料很难满足设计要求。”陈方能说,考虑到实际情况,技术团队在经过商讨后,挑选技术骨干专门成立了科研团队,经过多轮研究、测试,最终研发出了当前最高级别的Q500桥梁钢新型材料的焊接工艺。“Q500桥梁钢新型材料具有强度高、韧性好、可焊性强等特点,这也是首次应用于国内桥梁建设,技术达到了国际领先水平。”

首次引入BIM信息管理系统,确保每道工序“精度升级”

材料的问题解决了,接下来就进入了繁琐的施工阶段。沪苏通长江公铁大桥主航道桥为双塔三索面斜拉桥,采用整节段吊装架设方案,整节段内部杆件之间全部采用焊接,整节段间的上弦杆竖板和底板、下弦杆竖板、斜腹杆工地连接均采用高强度螺栓连接。陈方能指着手中的图纸解释道:“节段梁施工的关键在于精度控制,这也是生产过程中一个最大的难点,这关系到最后主航道桥的合龙。”

为确保每道工序的精确,企业首次通过智能化手段全方位引入BIM信息管理系统,以其多维度信息技术特点,为工程建设技术、信息协同管理提供一整套科学化解决方案。“我们通过建模软件给大桥的47个节段建立三维模型,依据模型产生二维图纸,不仅可以减少人为施工图纸失误造成的损失,还能对各种模块组建进行模拟演示。” 信息主管工程师王钦国说,企业还特意将焊接数据管理系统集成在BIM平台上,关键焊缝的焊接信息会自动采集、上传。

为保证大桥钢梁的质量、缩短施工工期,中铁山桥重工还充分利用工厂化先进技术和设备,减少现场施工作业,提高工厂化制造程度,大桥的钢梁结构采用了先整体节段拼装、后运到桥址架设的施工方法。陈方能解释道:“在厂内拼装减少了桥址的焊接作业,同时也可以更好的控制焊接质量及节段尺寸,更有利于整体质量把控;厂内节段拼装还可以缩短现场拼装周期,加快现场架设运转。”

从“制造”到“智造”,13项专利撑起的“世界之最”

“工欲善其事,必先利其器。”工程建造过程中,中铁山桥重工还研发了“大型箱桁式斜拉桥双节间桁架节段模块化制造关键技术”,攻克了高强钢焊接、精度控制等数十个难题。陈方能表示,在制孔方案的设计中,中铁山桥重工还充分运用双龙门数控钻床和先进的制孔技术,通过智能化手段减少技术误差,“我们的整个项目共计上百万个螺栓孔,栓孔精度全部都控制在0.5mm之内。”

沪苏通长江公铁大桥创下了一个个世界级的记录,而对于参建单位中铁山桥重工而言,也实现了企业的一次自我突破:通过发明创造,企业获得了13项专利,其中发明专利6项、国家实用新型专利7项,这些专利保证了沪苏通长江公铁大桥“0误差”的精准合龙。

“单体节段重量就达1800吨,整体节段调动过程中转运十分困难,因此我们采用了平板车以及诸多工装结合的办法来实行大节段的厂内转运过程,这是我们申请通过的其中一项专利。”陈方能表示,在项目建设过程中,中铁山桥重工实现了多个技术性突破,企业工艺正逐步由传统制造向智能化制造转变,“智能化能够提高制造业的效率和水平,减轻人员负担,也让企业走上了一条高质量发展之路。”

“这样一个世界级的工程,有如皋制造的身影,有如皋力量的支撑,也有我的一份付出!”提起参与沪苏通长江公铁大桥建设的这份经历,陈方能充满了骄傲与自豪。他表示,有了沪苏通长江公铁大桥的成功案例,今后,中铁山桥重工的制造之路将会越走越广阔,“作为建设单位,中铁山桥重工参与、见证了一个又一个项目的诞生。从港珠澳大桥,到沪苏通长江公铁大桥,再到我们目前在建的深中通道项目,我们将继续发扬开拓创新的精神,助力我国从造桥大国快速迈向造桥强国。”

- 头条图片

- 2022-03-04 16:04:04

- 头条图片

- 2022-03-03 19:02:59

- 头条图片

- 2022-02-08 17:02:07

- 头条图片

- 2022-01-19 15:16:35

- 头条图片

- 2022-01-12 15:08:29